天然气管道掺氢输送安全问题研究现状

廖倩玉,陈志光

同济大学机械与能源工程学院

摘自《城市燃气》2021年第四期

摘要:天然气管道掺氢输送是发展低碳经济、解决风光发电过剩能源消纳问题的有效途径,但掺氢后管道存在氢损伤、超压等安全隐患,氢气-天然气混合气体的输送也存在设备不适配等问题。本文系统梳理了国内外在管道掺氢输送安全方面的研究成果,着重总结了管道材料氢损伤和管道水力及泄漏安全问题,并从管道安全、设备安全、事故风险3个方面讨论了天然气管道掺氢比例的选择问题。研究表明掺氢对天然气钢制管道的抗疲劳性、抗拉强度、延展性及塑性等性能有较大影响,且含氢环境中有缺陷的材料更易受影响;掺氢可能导致管内气压超过管道许用应力,增加管道失效风险;输气系统中,管道、设备及泄漏风险检测对掺氢比例的要求差别较大,其中压缩设备允许的掺氢比例最低,掺氢输送时应重点关注。

关键词:天然气掺氢;氢损伤;管道模拟;掺氢比例

1 引言

随着我国经济发展和人民生活水平的提高,能源需求越来越大,大量煤、石油的消耗带来了环境污染和气候变化,可再生能源的开发和利用日益受到国家的重视,尤其是风能和太阳能的应用,风力与光伏发电的装机容量逐年提升。据行业统计,2019年上半年,全国风力发电累计并网装机容量达到1.93亿kW,光伏发电累计装机约1.86亿kW。另一方面,由于电网输送能力限制、风/光发电与用户在时间和空间上的差异以及大规模电池蓄电的不足,弃风弃光现象大量存在。根据国家能源局数据,2019年全国弃风电量为169亿kW时,全国平均弃风率4%;弃光电量为46亿kW时,全国平均弃光率2%。如何消纳可再生发电容量的波动,减少弃风弃光量成为研究热点之一。在此过程中,将电力转化为燃气,利用燃气设施实现能源储存的Power to Gas(P2G)技术,日益受到关注。

P2G指将风力发电、太阳能发电的剩余电力转变成可燃的气体,其成熟方案是利用可再生电力电解水生成氢气进行储存和运输。常采用的氢气输运方式有高压氢气卡车运输、液态氢气卡车运输和高压氢气管道输送,对于用户密集地区,管道输送的成本最低。相较于修建氢气专用输送管道,利用已建天然气管道输送氢气或氢气-天然气混合物的方式更受大家青睐,掺入天然气的氢气既可以混合燃烧,也可在使用端进行分离提取,是解决氢气远距离输送的一种便捷方法。意大利Snam公司在南意大利的天然气掺氢项目已于2019年4月开始输送掺氢混合气;2019年10月,我国首个电解制氢掺入天然气项目——朝阳可再生能源掺氢示范项目第一阶段工程完工;2020年初,英国首个天然气掺氢供热示范项目HyDeploy也正式投入运营。

但是,天然气管道掺入氢气后改变了管道运输气体的性质,气体组分的改变会引起管道流动状态的变化,系统的输气功率、混输气体的泄漏和爆炸影响也随之发生变化;氢气的加入会引起管材方面的安全问题,如氢脆、氢致开裂等氢损伤。目前,许多国家都开展了天然气管道掺氢输送安全问题的研究,研究主要集中在管道的管材安全、管网水力变化、混合气体的积聚泄漏与燃烧爆炸、系统完整性管理和风险评估等方面。本文对掺氢混合气体输送管材和管网运行的安全问题进行了梳理,并就文献中提出的与管道、设备和事故风险相关的掺氢比例进行分析讨论。

2 掺氢输送管道材料安全

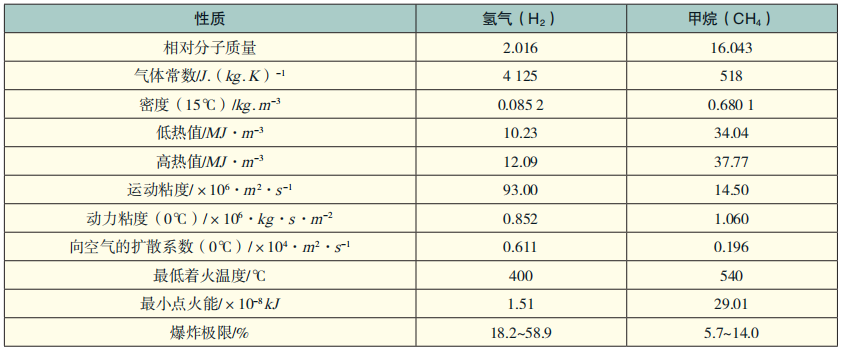

天然气的主要成分为甲烷,其与氢气的物理、化学和燃烧特性有很大差别,见表1。天然气掺混氢气后混合气体性质变化很大,主要表现为混合气体的爆炸范围增大,燃烧速度变快,最小点火能变低等。此外,氢气引起的管材氢损伤会导致管道机械性能改变,为安全输送埋下事故隐患。

表1 氢气与甲烷性质对比(0.101 325MPa)

2.1 管道氢损伤机制及原理

氢损伤是指管道材料中含有氢或管道与氢接触发生反应,使材料的机械性能改变的现象,其特性大都表现为材料脆化、破裂延迟或断续发生。常见的氢损伤有氢脆,氢致开裂、氢鼓泡和高温氢蚀4种,其中高温氢蚀是高温条件氢原子和钢材中的碳或其他元素反应,使钢脱碳同时产生气体,导致材料的抗拉强度下降以及晶格变形。氢损伤可分为多种类型,按照氢来源分为内部氢损伤和外部氢损伤(环境氢损伤)两类;按照应变速率与氢脆敏感性的关系分为第一类氢脆(如钢中白点)和第二类氢脆(如各种滞后破坏现象);此外,还可根据氢损伤后的塑性恢复能力,分为可逆性氢脆和不可逆氢脆等。天然气掺氢管道输送面临的氢损伤主要有:氢脆、氢致开裂以及氢鼓泡。

(1)氢脆

氢脆是机械、环境共同作用引起的一种损伤,是最早发现的氢损伤类型。Johnson于1875年首次报道了钢和氢作用导致材料脆化的现象。1880年,Hughes明确指出这种脆性是由于氢引起的。在氢气输送的过程中,氢分子在金属表面分解成氢原子,氢原子具有最小的原子半径,易进入钢、铜等金属材料中,氢进入金属内部后在位错和微小间隙处聚集并达到过饱和状态,阻止位错运动进行,导致材料延展性和抗拉性降低,使金属表现出脆性,以致施加极小的拉应力就能导致裂纹的产生。由于原子氢使得钢中Fe-Fe键脆弱,其破坏在外应力作用更易显现,因此氢脆通常伴随应力腐蚀的发生。

(2)氢致开裂及氢鼓泡

氢致开裂与氢鼓泡都属于由氢原子和氢分子共同引起的氢损伤,不需要外加应力就可以产生。其原因是进入金属内部的氢原子到达缺陷处聚集形成氢分子,随着氢原子在金属中的扩散,缺陷处氢分子的浓度越来越高,产生很高的压力,当压力达到临界值时会使得金属内部的局部区域产生位错,从而诱发破坏。在没有明显分层缺陷且屈服强度较高的钢中易形成放射状微裂纹,导致氢致开裂;在具有明显分层缺陷或屈服强度较低的钢中,特别是夹质与基体的交界处,易形成氢鼓泡,尤其是在0℃~150℃的酸性钢制容器内壁,氢鼓泡产生泡状腐蚀,引起材料的层层剥离,又称氢泡腐蚀。

2.2 管道氢损伤研究进展

以往的研究表明,氢气会对其运输管道材料的性能产生负面影响,即使是少量氢气在压力较低的情况下,受外力作用时依然可能发生氢致滞后断裂。国内外研究者针对不同的钢制管道材料、氢气浓度、压力等变量条件,通过实验测试分析,研究燃气管道氢损伤的规律和影响因素,以期得到掺氢管道安全输送的监管标准,保障掺氢输送的安全。

氢气会显著影响管材的抗疲劳性能,Chen等人研究发现管线钢在高压气态氢环境中对循环载荷的抗疲劳性显著下降。Capelle等人通过声发射实验检测材料应变产生的应力波变化,绘制API X52燃气钢管管材的疲劳起始曲线,研究发现掺氢后管材的疲劳起始时间缩短了约3倍。An等人确定了氢气压力对API X80管线钢低周疲劳和疲劳裂纹扩展特性的影响,结果表明随着氢气压力的升高,疲劳裂纹扩展速率明显增加,管道失效的周期呈指数下降。蒙波研究发现与不含氢气的输送管道相比,含50%氢气的输送管道的疲劳寿命减少约22.8倍,且氢含量越高管道氢脆程度越严重。

钢制管材的力学性能,如抗拉强度、延展性、塑性等也受到氢气的影响,尤其是当管道存在缺陷时,任自在和蒙波等人研究发现氢引起的管线钢抗拉强度变化一般不超过10%,屈服强度、弹性模量和冲击韧性基本不受影响或略有降低,但管线钢断面收缩率、塑性和缺陷材料的抗拉强度明显降低。Lee等人对置于20 MPa氢气的API X65管线钢样品进行原位拉伸试验,测得其抗拉强度和延伸率分别降低了3.4%和4.1%。Thanh等人对API X70管线钢样品进行低氢含量(1%)的人工模拟氢脆,机械测试结果表明有缺陷的样品的机械性能大大降低,而光滑试样机械性能几乎未受到任何影响。蒋庆梅等人指出氢气压力越高、材料的强度越高,对氢脆就越敏感,氢致开裂现象也越明显,因此高强度的材料为了得到一定的延展性和塑性,允许的氢含量就越低。Briottet等人在高压氢气的环境下进行了大量的机械测试(如原位拉伸试验,断裂韧性和疲劳裂纹扩展测量等),揭示了API X80燃气钢管管材的机械性能变化,为修订输送氢气材料的选择标准提供参考。为了使选择管道更便捷,张小强等人制定了天然气管道掺氢输送的管材适应性分析流程。当氢含量不小于10%时,考虑管道钢级、运行压力、杂质元素、氢气环境韧性等指标;而当氢含量小于10%时,考虑管材强度、硬度、化学元素、韧性等方面。通过适应性分析得出不同氢含量条件下管道需要采取的措施,保障管道安全。

除了对管道材料本身外,氢气对管道连接处焊缝的影响也不容忽视。李云涛等人对国产X70管线钢母材及其管道焊缝的抗氢致开裂性能进行了测试,结果表明焊缝抗氢致开裂能力不因焊接过程中焊接接头发生的一系列非平衡变化而比母材低。而据Eiga的相关研究,焊缝区域硬度一般比母材要高,更容易发生氢脆。

从这些研究中可以看到,管道的氢损伤程度受氢气压力、氢含量、材料强度、应变速率、环境温度、微观组织等因素影响,且常很敏感。对未修建的氢气输送管道,应重视管材的选择;对已建成的管道,应加强对管道损伤、裂缝的探查和处理,同时控制氢气的掺混比例以及输送压力。

3 掺氢输送管道运行工况及泄漏安全

氢气与天然气的性质有显著不同,氢气-天然气混合物的管道水力工况与泄漏扩散情况必然存在差异。因此,天然气管道掺氢输送时,除了考虑钢制管道材料本身的安全性之外,管道水力与泄漏安全也应引起关注。目前,输气管道运行工况的研究主要采用管道模拟的方法,其中常用计算机数值模拟的方法研究输气管道中各处的流动状态参数及其它运行参数随时间变化的过程。

天然气管道掺氢后,输送管道受到瞬态扰动时,管中气流产生较大的压力波动,由于气体组分改变,波动压力可能超过预期,导致管道失效。Hafsi等人针对环状管网,采用动态模拟研究掺氢对管内气体流速的影响,并将因管内气体压力引起的周向应力与管材许用应力相比较。Elaoud等人将阀门启闭作为产生瞬态扰动的原因,针对单个管段与管网建立数学模型进行了动态模拟。上述研究的结果均表明,掺氢后管内气体流速增大,产生的瞬态压力振荡更高,足以造成管道脆化,且振荡幅度与混合气体中的氢气量成正比。除掺氢过程中的瞬态影响之外,氢气的加入还会增加稳态时的气体压降。吴嫦利用Pipeline Studio水力仿真模拟软件对某实际案例进行稳态模拟,结果表明掺氢比例越大节点压力下降幅度越大。

不同阀门及其闭合规律也会影响管内压力波动。Baba等人针对短管中高压氢气-天然气混合物输送,比较了不同阀门闭合下管道的瞬态压力振荡,以测试用于掺氢输送的最佳阀门类型。Norazlina等人以不同的阀门关闭规律为变量建模,结果表明,压力波动的频率和振荡幅度的变化取决于阀门关闭规律以及关闭耗时。

此外,掺氢后管道泄漏的扩散情况也将发生变化,有研究者对此进行了模拟分析。Subani等人利用降阶建模求解控制方程,对比模拟与实测的泄漏位置,发现掺氢会影响检测结果的准确性。Wilkening等人分别建立了有风和无风条件下,管道中氢气-甲烷混合物和纯甲烷的小孔泄漏模型,结果表明掺氢混合物的泄漏速度与泄漏量远大于甲烷,但由于氢气的密度低、浮力大,近地面处的氢气积累量较小,降低了混合物被点燃的风险。还有研究者将重点放在泄漏、扩散、爆燃和爆炸等现象的建模上,通过对模拟结果的分析,评估了掺氢天然气管道泄漏可能造成的危害。但泄漏模拟分析还需要由现场或实验测量提供原始参数,并对相关数学模型和模拟结果的准确性进行检验。

综合上述掺氢管道模拟研究结果,掺氢将造成管道超压的风险增大,增大气体流速与压降,影响泄漏检测准确性,并且改变泄漏扩散过程。目前,天然气管道掺氢多为上游调压站注入,大部分研究也都是基于这一点做的模拟,而将氢气动态注入天然气管道的模型鲜有被考虑。在现有天然气管网模拟中,动态注氢值得关注。

4 管道输送掺氢比例

混合气体中氢气含量不同,管道及设备安全、事故风险、燃烧工况等方面影响不同。合适的掺混氢气比例应综合考虑材质、输送工况条件、系统机械设备及气质等参数,确定注入天然气管道中氢气含量的阈值,保障各环节安全,是研究的重要方向之一。

目前国外已有许多研究机构对天然气管道掺氢比例进行了研究,如欧盟的NaturalHy项目、德国的DVGW项目、法国GRHYD项目等。Irfan Ahmad Gondal等人总结了欧洲的P2G项目,指出不同的管网设施对掺氢比例的接受度不同。输气系统中压缩机是关键设施,仅允许体积分数(若无特殊说明,下同)10%的掺氢比例,配气管网和储气装置允许50%,终端用户可以接受20%~50%,因此,掺氢比例的确定需综合考虑系统中的关键设施。

以管道许用应力为约束,Hafsi等人分析了环状管网中某节点的周向应力随时间变化的瞬态模型,绘制了氢气占不同质量比的模拟图线。研究表明,当氢气质量比超过2/3时,周向应力的瞬态最大值将超过API X52管线钢的许用应力,而在天然气管道中掺入质量比为30%的氢气是一个合理值,不会损坏原设计用于输送天然气的管道。

以压缩站内管道允许的气体流速上限为约束,Tabkhi等人通过评估掺氢对管道传输能量和气体流速的影响,考虑到氢气的热值对输气功率的影响,将传输功率固定为5 000MW,即最大管道容量的65%,得出掺氢的最大质量比为6.6%。

考虑到氢的存在对部分设备的影响,Messaoudani等人指出当氢气体积分数(若无特殊说明,下同)超过10%时,由于部分设备对氢气不敏感,掺氢会改变检测设备的可靠性和精度,当前管道系统中的现有检测设备(例如气体检测设备、气相色谱仪、火焰电离检测和热传导传感器)存在时失效风险。而Daniel等人指出,含氢量不超过17%的混合物不会造成困难。一旦注入更多的氢气,就需要更换终端使用设备和一些管道。

混合气体输送过程的泄漏、火灾、爆炸等安全事故也需要考虑。氢气-天然气混合物的流动模型、事故下的泄漏、燃烧状态以及爆炸范围等参数不同于天然气,掺氢后这些安全事故的发生概率将发生变化,如由于氢气与空气之间的湍流混合,从加压设备泄漏的氢气可能会自动点燃。因此确定事故条件下的掺氢比例极限值,有助于预估事故发生后的严重程度,做好事故防范。

在掺氢混合物泄漏的安全监测方面,Subani等人研究发现随着氢气质量比的增加,突然关闭阀时泄漏排放量会增加。为了确保在计算出的泄漏位置之前不会发生大量泄漏,氢气与天然气的质量比应不大于0.5。

为了研究不同管径燃气输送管道断裂后发生火灾时的燃烧情况,Lowesmith等人比较了纯天然气与掺氢天然气两种气体燃烧的火焰形态、辐射场以及管道总热负荷。研究认为,结合欧洲Naturalhy项目,实验的氢气体积分数最高设定为24%较为合适。不过实验未考虑气体在管道输送或存储场所中,可能存在火焰与容器、管道之间潜在的相互作用。

在氢气-天然气混合物爆炸范围的研究中,Maria等人定量分析了压力、温度以及掺氢比例对其产生的影响,结果表明混合物中氢气体积百分数为10%时对爆炸范围影响很小。而当氢含量超过25%,混合物的爆炸范围将显著增加。

综上所述,对于掺氢的天然气管道,其各个部分的适用掺氢比例有很大区别。压缩机等管网设备能接受的掺氢比例是最小的,约为10%;管道能接受的掺氢比例随着钢级的不同而有所变化,大致范围在30%~50%之间;安全事故允许的掺氢比例在24%左右。

5 结束语

天然气管道掺氢是未来极具有发展前景的项目,其中的安全问题不容忽视。本文重点回顾了掺氢后管道氢损伤以及管网水力工况和泄漏安全的研究现状,各项研究表明掺氢对管材的机械性能(如抗拉强度、屈服强度、疲劳寿命等)均有较大负面影响,且掺氢后管网水力发生变化。管道模拟分析得出,当掺氢比例超过一定限制值之后,瞬态高压将超过管道许用应力,带来管道失效的风险;且掺氢可能影响泄漏检测的准确性。此外,本文从管道、设备、事故风险3个方面对掺氢比例的研究进行了总结,以管道许用应力、设备灵敏度、混合气体泄漏监测和爆炸范围等条件对掺氢比例进行约束,这些研究的结论为进一步研究提供思路和参考。现有的氢气输送引起安全问题的研究主要针对油气管道、制氢装置、氢气管道等已长时间存在的含氢场景,相比之下,天然气管道掺氢输送还是一个较为新兴的项目。国内文献多引用国外的研究、标准做分析和对比,缺少国内天然气管道掺氢的实验数据和模拟分析,需要在接下来的研究中加强。

本文来源 | 城市燃气杂志

本文作者 | 同济大学机械与能源工程学院 廖倩玉 陈志光